僕:前回【生産工学ver10】は品質の話になったけど、QC検定や生産工学でもよく出てくる「PDCAサイクル」もまた重要なんだ。聞いたことあるかな?

僕:前回【生産工学ver10】は品質の話になったけど、QC検定や生産工学でもよく出てくる「PDCAサイクル」もまた重要なんだ。聞いたことあるかな?

K君:全く無いっす!!

K君:全く無いっす!!

僕:あ、そう…

僕:あ、そう…

Plan(計画)→Do(実行)→Check(評価)→Act(改善)を繰り返すことで、生産や品質管理を維持しようというものなんだ。

ちなみにActはActionでもOKだよ。

…で、今回は計画について詳しく述べようと思うんだ。

[ad#lower1]

K君: また覚えることが沢山ですか…

K君: また覚えることが沢山ですか…

僕: うん。でも今回は、「ガントチャート」を押さえておけばいいよ。

僕: うん。でも今回は、「ガントチャート」を押さえておけばいいよ。

その他については一応、生産工学のテスト範囲ではあって、あまりでない内容だけどさらっとでもいいので確認してくれると良いかな。

で、「ガントチャート」というのは、

・作業者や機械の作業を割り当て作業量や作業時間について、計画と実際の進行状況とを逐次記入していく図表。

・予定と実績とを対比させることで、作業の遅延や余力が把握できる。

・通常横方向に時間的目盛をとるが、あとは作図方法に特別な決まりはない

なんだけど、図を見たほうが早いね。

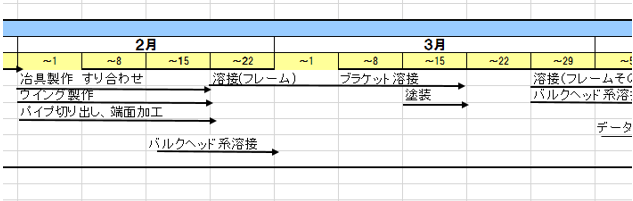

当時フォーミュラーカーを作った時のExcelのガントチャートです。(内容はあまり当てにならないけど…)

黄色くなっている横軸の行が日付になっている。つまり時間軸だね。

そこに、矢印を使って期限を示している。作り方は様々だけど、ぱっと見て「パイプ切り出し、端面加工は2月中旬までだな」

と分かるような書き方になっているのがメリットです。

つまり、見える化に特化しているんですね。

K君: 何となくわかりましたが…どういった形で問題が出されるんですか?

K君: 何となくわかりましたが…どういった形で問題が出されるんですか?

僕:ガントチャートを作成する問題としてこのような感じで出題してきます。

僕:ガントチャートを作成する問題としてこのような感じで出題してきます。

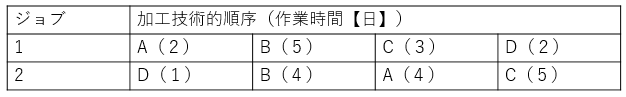

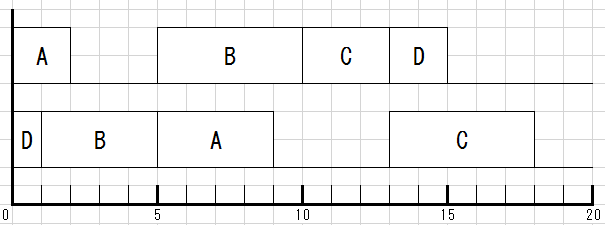

【 問題】 2個のジョブを4台の機械:A、 B、 C、 Dにかけて処理する加工技術的順序とオペレーションの作業時間が下表で与えられるとき、このスケジュールの総処理時間の最短値をガント・チャートを用いてもとめなさい。

なんだか難しそうだけど、一回解けばよく分かりますよ。

先に答えを見て、解説しながら理解していこうか。

まずは、ジョブ数で行分けします。ここでは、ジョブ1が一番上の行。ジョブ2は一番下になりますね。

次にジョブ1のAは2日なので、図のようにAを2日で囲います。

で、Bに移る時が注意です。

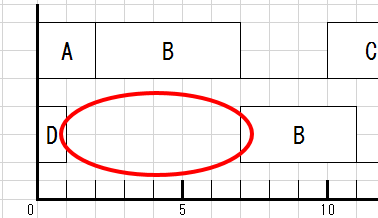

ジョブ1のBをジョブAが終わった、すぐとなりに書かないことです。こんな感じですね。

何故かというと…

ジョブ2のDが1日で終わってしまうので、先にジョブ2にBの機械を使ったほうが効率が良いからです。

でないと赤丸の時間のようにスカスカになるので、ジョブ1は早く終わるかもしれないけど、ジョブ2がいつもより遅くなってしまう。

ここはよくミスしやすいところなので、注意ですね。

とある学生では、AやBの位置をバラバラにして(例えばジョブ2のDのところを先にジョブ2のCにしたり)、空いている時間のスペースを皆無にしていることもありましたが、表の加工技術手順の順番でガントチャートは書かなければなりません。

パズルみたいですが、実際の機械の加工手順の流れを把握しながら行なうとよいですね。

まあ、実際機械をいじってみないとわからない部分多いんだけどな。

最後に

「以下のガントチャートから、総処理時間の最短値は18時間である。」

というような解答も付け加えるのも忘れずにね。

K君: ガントチャートってなんか見やすくていいですね。テスト勉強でも使えそうだな。

K君: ガントチャートってなんか見やすくていいですね。テスト勉強でも使えそうだな。

[ad#lower1]